铁打的苹果流水的供应链:大陆供应商7进8出背后

source link: http://finance.sina.com.cn/tech/csj/2022-10-08/doc-imqmmthc0154672.shtml

Go to the source link to view the article. You can view the picture content, updated content and better typesetting reading experience. If the link is broken, please click the button below to view the snapshot at that time.

铁打的苹果流水的供应链:大陆供应商7进8出背后

2022-10-08 18:47:15 创事记 微博 作者: 智东西 我有话说(0人参与)

欢迎关注“新浪科技”的微信订阅号:techsina

来源/智东西(ID:zhidxcom)

在消费电子市场一片萧瑟之下,苹果iPhone 14 Pro系列的火爆再次证明了一个事实:需求只会迟到,但绝不会消失。

回望苹果公司走过的40多年,如果说乔布斯代表了它的仰望星空,那么库克则更多代表了脚踏实地的部分。

有人说苹果赢在创新,而实际上,苹果的创新,很大一部分正是来源于其独一无二的供应链优势。

不论是苹果与台积电深度绑定带来的先进工艺优势,还是与三星各类研发专利交叉授权打造出的顶级手机屏幕,没有强大如斯的供应链,我们很难遇见今天的苹果。

在Gartner的供应链大师榜上,苹果这一坐就是连续十几年。不论是缺芯潮、争抢稀缺先进工艺,还是疫情冲击供应链,都没有影响到苹果核心产品的供应。

从千亿美元市值到万亿美元,再到今年年内直逼三万亿美元大关,苹果公司的价值有目共睹。而库克“一手带大”的苹果供应链,已经成为支撑起这座万亿帝国基石般的存在。

今天,业内之所以这样关注果链,也是因为其半数以上的生产基地都在中国,果链的兴衰,牵动着无数供应链企业的心弦。

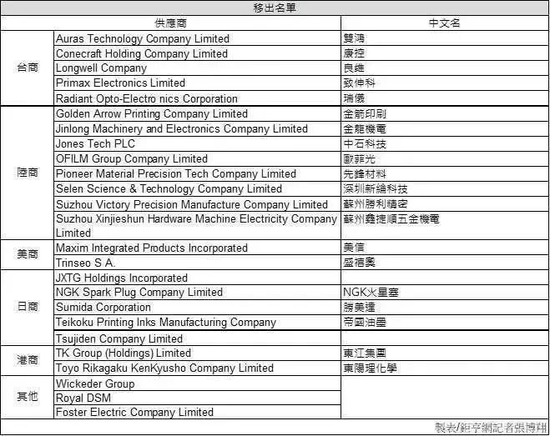

就在刚过去的十一假期中,苹果公布了2021财年主要供应商名单,其中新增的中国大陆厂商有7家,包括我们比较熟悉的闻泰科技、水晶光电、中科三环等。当然,也有8家大陆厂商被移除,包括欧菲光。

纳入名单:

移出名单:

果链的变动,始终吸引着中国消费电子产业从业者们的目光。

近来,从iPhone、AirPods到iPad,中国大陆果链向东南亚、印度的转移之潮来势汹汹,持续紧绷的两岸关系以及中美之间的大国博弈,也给严重依赖中国大陆、中国台湾的果链笼上了更多不确定性,新的变革,似乎在果链中酝酿着。

而面对当下的来势汹涌的市场寒潮,我们能否从果链中取经?接手二十多年来,库克究竟是如何让苹果遍及全球的“日不落”供应链帝国,下成一盘棋,并始终岿然不乱?

下好“天下一盘棋”,苹果有点狠也有点“坏”

在手机圈,国内手机厂商常常被诟病是“组装厂”,因为不论发布会PPT上“吹”的有多亮眼,扒开背后的技术,你时常会发现,“哦,原来是这家供应链厂商的技术。”

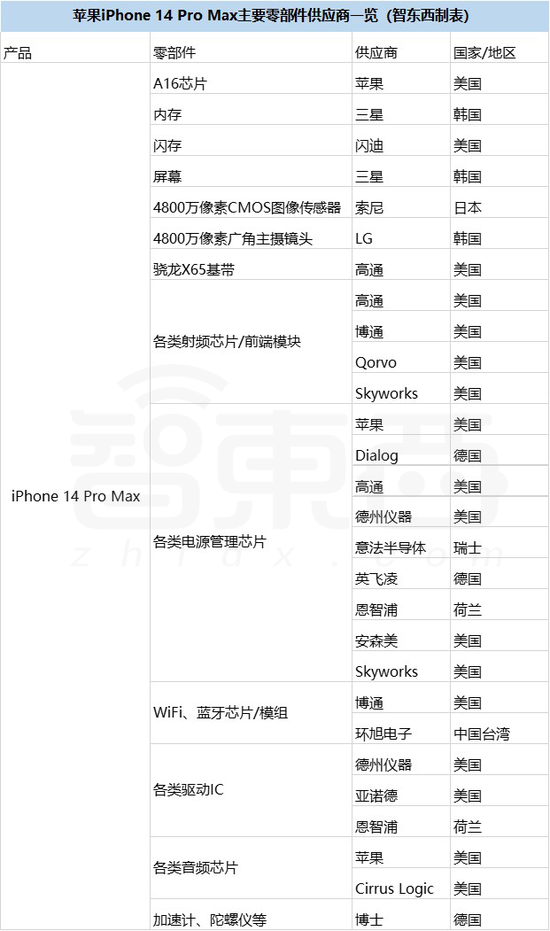

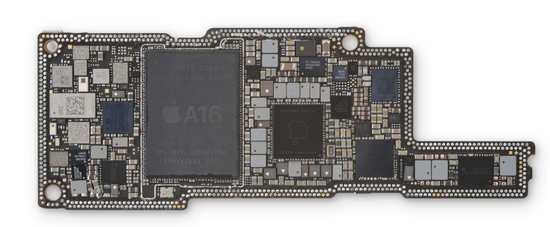

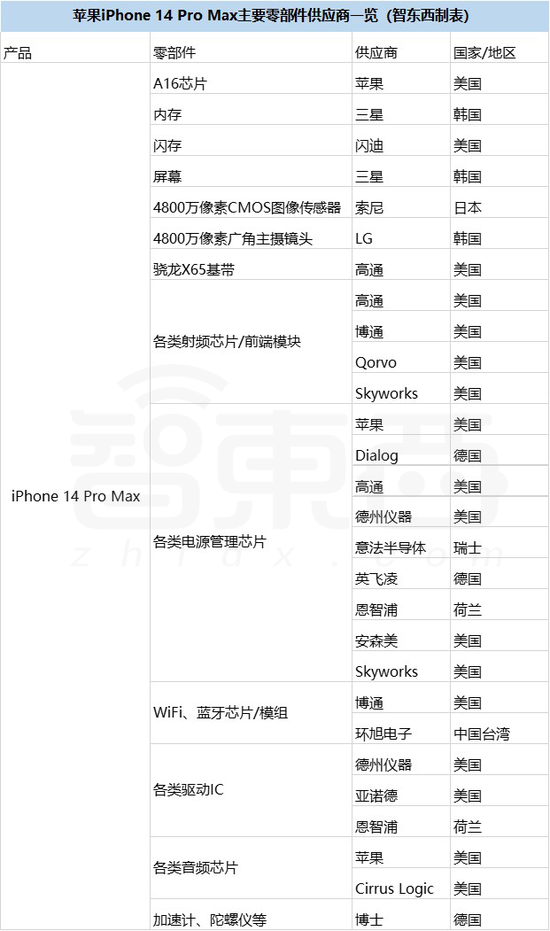

其实苹果也在“组装”,iPhone用着来自韩国三星的屏幕、来自韩国LG的镜头、来自日本索尼的CMOS图像传感器、来自意法半导体和德州仪器的电源管理芯片、高通的5G基带……

华为、OPPO、vivo、小米都有自己的手机工厂,而苹果却要纯粹依赖富士康、和硕、纬创、立讯精密来给组装自己的iPhone手机。

苹果的“组装味”似乎还要更胜一筹?但当我们深入果链,就会发现,事实远没有表面看上去这样简单。

一句话总结,别人的供应链,往往真是“别人的”,苹果的供应链却在某种程度上就是“自己家的”。

1、极强的控制欲

苹果喜欢把最重要的东西都攥在自己手里,哪怕外包出去了,但绳子还是要自己牵着。苹果对于供应链的把控,有着自己独到的一套玩法。

首先,想拿到果链的入场券,你就必须要做到行业的TOP5以内,因为苹果只对行业前五的玩家感兴趣。一旦苹果看上了一家厂商,他们就会派出专门的团队到厂商的工厂进行考察。

具体看什么?首先,苹果会对于生产工艺提出高要求,这种要求有时甚至会超过行业顶尖量产工艺的指标,这就意味着,你必须在你已经做到领先的工艺上再进一步,再逼自己一把。

同时,厂商还必须保证产量的稳定和充足,毕竟一批iPhone手机的出货量往往都是“千万级”的。

其次,苹果非常重视的一件事就是厂商的数字化、信息化生产能力,这一方面也是便于苹果从远在大洋彼岸的总部直接获取产线的实时信息并对生产进行控制。

对于数字化生产所用到的各种操作系统、软件,苹果都会进行指定,并且这种指定还是强制性的。

业内曾有公开报道描述了苹果声学组件供应商瑞声科技产线上的一角:产线上所有控制软件和电脑都是苹果的,瑞声科技的产线负责人经常会收到苹果的邮件,被告知产线哪里出了问题,然后苹果会给他开放权限,让他去现场检查。

形象的来说,苹果这套玩法像极了如今的“远程办公”,苹果管理者只需要坐在办公室里,动动手指,上万公里外的生产线就会根据他的要求做出调整。

除了操作系统、软件,产线上重要的生产设备,往往也是由苹果投资购买并免费提供的,这种“免费”对于初入果链的供应商来说是有极大诱惑力的,因为他们省去了前期的巨额投入并规避了折旧风险。

但俗话说,天下没有免费的午餐,上了苹果这条船,再想下去,可就难了。由于从设备、系统再到软件都是苹果的,厂商最后往往就会逐渐成为苹果的“独家供应商”,专门为苹果开发新的工艺和技术,最后,自己早已成为苹果的“专属资产”。

为了进一步强化供应商为自己“打工”的积极性,苹果每个季度还会组织打分、排名,排名靠后的厂商,后续分到的订单就会减少。

供应商们因苹果而赚到钱,苹果又不断迭代新品、不断提出新的要求,供应商们就需要大力投入研发,达到苹果的要求,提高评分、排名,争取更多的订单,煞有一副争当“好学生”的态势。

做到这里,苹果还是不放心,怎么办?那就派人驻场。苹果有着庞大的工程师队伍,根据公开报道,早在十年前左右,富士康最大的苹果工厂的驻场工程师就已经接近5000人。

这些工程师每天都会到产线上了解情况,与产线负责人沟通,他们一旦发现一件不合格的产品,就会叫停整个产线,然后沟通、确认、整改。

苹果工程师会要求供应商在12小时内找到原因并给出解释,因此很多时候供应商都要加班加点、甚至连夜解决问题。

据了解,在中国大陆大工厂中,苹果驻场工程师大都是30岁以上的中国人,工作压力非常大,流动性很强。

除了投入人力、财力来控制供应商,苹果当然也要从供应商的手里拿到好处,这个好处,就是价格谈判上的话语权。苹果会要求厂商们把报价的所有细节信息都呈现出来,甚至细到材料费用和人工成本,以及厂商最后能拿多少利润。

我可以让你挣到钱,但你挣多少钱,是我说了算。这就是苹果与供应商谈判价格的逻辑。

2、“一个愿打一个愿挨”

在苹果这种严苛的把控之下,供应商们可以说走的如履薄冰,那为何产业中还是有各路企业争先恐后、挤破脑袋也想跻身果链呢?

表面上,苹果对于供应链的把控十分严苛,但实际上,这种“军事化”管理带来的积极效益是远大于给厂商们造成的压力的。

比如苹果为供应商采买设备,将资金流前置,为供应商减小了很多资金上的压力,据报道,苹果会给富士康这样的大型代工厂购买70-80%的生产设备,而小一些的代工厂,苹果会自费购买50%左右。

其次,对于供应商自己来说,苹果既然是一位严师,他们必然可以借此提高自己的技术、工艺水平,用最简单的话来说就是,他们掌握了生产高质量产品的一套“方法”。

虽然设备只能给苹果用,但生产中积累的心得体会,却是内化在了厂商自己的每一位工程师和产线工人心中。

除此之外,几乎没人可以比苹果提供更大的“确定性”,以及稳定性。由于苹果每年的iPhone新品款式一般只有3到4个,并且销量稳定、发布日期也有着明确的节奏,供应商们就可以将心思全部放在产品上,而不用担心明年是否还有饭吃。

前文提到,苹果可以对产线情况实时了解、精确控制,这就让“苹果要多少、厂商做多少”这件事变得非常清晰明了。苹果将交货日期、数量传到后台,供应商依次进行生产。要多少产多少、产多少卖多少。

这对于一家供应链企业来说有多么难能可贵,已不必多言。

可以说,供应商与苹果之间,似乎存在着一种“既爱又恨”的微妙关系,美国《商业周刊》曾写道,“苹果公司是出了名的难伺候……但中国台湾的厂商们还是愿意为苹果工作。”

不得不说,苹果虽然在把控供应链上,做的有点狠,甚至还有点小“坏”,但收效是实实在在的好。

3、苹果保持创新的秘密

实际上,供应链厂商与苹果这位“链主”之间可以形成这样的“强联系”,并非易事。在供应链管理领域,有一个长期命题,那就是如何实现供应链企业之间的高效协同?

何为高效协同,就是让整个供应链链条上的企业都能够积极地、创造性的去发挥自己的作用、去达成目标。

实现这一点,谈何容易,大部分企业与供应商之间,往往就是简单的“下单”、“等待交付”、“到货”这样的机械性连接,供应商能不能完成、怎么完成、能不能做好,都不是终端厂商想操心的事。

而苹果彻底颠覆了这种模式,苹果将研发和生产真正的打通了。

得益于前文提到的这种深入产线每个角落的控制,苹果会与供应商一起研发定制设备、苹果会与供应商存在许多技术专利的交叉授权。实际上,苹果新品研发的大部分工作,是交由供应商来完成的。

为了做iPad 2的机身,苹果和富士康一起将一块2公斤重的铝镁合金挖空了90%,重量降低到200克。

苹果和中国台湾宸鸿TPK联合研发多年打造的iPhone电容式多点触控屏,背后包含了众多双方交叉授权的专利技术。

对于苹果来说,他们只做最拿手和最擅长的产品设计和市场营销。

也正因如此,苹果的研发费用占比其实并不高。2021年,苹果的研发投入约为219亿美元,而其营收则超过了3658亿美元,研发占比约为5.9%。相比之下,华为的2021年研发投入占比超过22%。

今天,苹果供应链已经形成了一套完整的良性闭环:苹果与供应商签订长期供货协议,投入资金、设备、人力与供应商共同研发技术,并率先抢占先进技术产能,实现“人无我有”。

而业内头部供应链企业的主要精力都用来满足苹果的需求,留给其他企业的余力自然会更少。

从某种程度上来说,苹果通过把控供应链,把控了行业的创新节奏,通过垄断行业创新,保证了自身的技术领先性。

这,正是苹果创新的源动力之一。

乔布斯用5分钟面试通过的人,一手带起了今天的果链

强硬的手段、精妙的管理,在一系列巧妙的平衡下,果链展现出了强大的生命力和创新力。

但实际上,苹果并非从第一天起就拥有这样梦幻的供应链体系,苹果也曾在供应链上栽过跟头,而苹果供应链能够走到今天,离不开苹果现任CEO蒂姆·库克,一个从前“别人家的孩子”的一手操盘。

说起乔布斯,可以说是全球范围内家喻户晓,但提起库克,如果不是对苹果很了解的人,似乎并不熟悉,就是这样一个看似低调的亚拉巴马州理工男,成为了苹果供应链的救星。

1、别人家的孩子

在《库克传》中,从数学老师到同事、前老板,我们能反复看到别人形容库克时用到了一个共同的的词,就是“把事做好”。

库克在“管理”方面的天赋,也在他早年打工时就已经有所展露,库克为了赚外快,做过报童、饭馆打工仔、药房兼职人员,并抽时间参与了学校年鉴的制作,担任业务经理。

库克在同时打好几份工,还兼职学校项目业务经理的情况下,库克让学校年鉴的销量和广告费都创下了新的记录。

就是这样一位“别人家的孩子”,在1982年毕业后,加入了IBM中业务发展最快速的PC部门。

IBM当时的工厂采用了一种名为“准时生产(JIT)”的方式来运行,仓库中几乎没有库存,库克在IBM的第一份工作就是管理这一错综复杂的准时生产流程。

得益于自身的刻苦努力以及在管理方面的天赋,库克在IBM“高潜人才计划”中排到了第一名,1994年离开IBM时,库克已成为IBM PC业务部门负责北美制造和物流的总监。

在辗转了PC行业头部供应商IE、1997年加入全球最大PC制造商康柏后,库克终于在1998年3月11日加入了苹果。

他自己在《库克传》说:“乔布斯面试我最开始的5分钟,我就决定抛弃所有的谨慎和逻辑,加入苹果。”

这句话后来也为人津津乐道,在许多场合被反复提及。

其实乔布斯对于供应链管理的理念与库克有很多共同之处,比如对于时间、效率的极致优化,但无奈乔布斯缺少的不是想法,而是一位得力的干将,库克,正是此人。

2、收拾苹果烂摊子

“库克对于库存的厌恶,就像乔布斯对于拙劣设计的厌恶一样。”《库克传》中写道。库克在描述堆积如山的库存时,用到的词语是“丧尽天良”。

最初,苹果也是一家从设计到生产制造,再到销售都一揽子全包的公司,就像今天的英特尔。1994年,苹果作为全球第二大电脑公司,有三家自己的工厂,分布于加利福尼亚州、爱尔兰和新加坡。当时苹果雇了13000多名员工。

1997年前后,由于销量远不及预期,苹果的库存问题甚至一度导致公司濒临破产,而苹果组装生产的过程也被当时的人用“混乱不堪”来形容。

在库克1998年加入苹果后,他做的几件事,直到现在还深深影响着果链的发展,可以说给果链“定调”了。

库克削减了供应商的数量,并且挨家挨户走访,对价格和品质要求都非常苛刻。为了实现苹果与供应商信息系统的打通,苹果直接投资了德国思爱普公司当时最先进的企业资源规划(ERP)系统SAP。

借此,苹果就可以基于销售预测以及零售渠道的库存统计,随时对产量进行微调,避免库存积压。

是不是看着有些眼熟?没错,库克对于苹果供应链最初的改变,一直被沿用至今。

库克这个人还做了一件至今仍被供应链管理界誉为经典的事,为了应对节假日期间的运力短缺,库克直接提前预定了1亿美元的航空运力,保证iMac G3以最快速度送到用户手中。

今天,当富士康郑州工厂的iPhone新鲜出炉时,它们将由快递公司直接用专机运送到美国肯塔基州的物流中心,最终到达苹果旧金山的销售网点,中间用时不超过72小时。

3、库克与中国

很多人不知道,乔布斯终其一生都没有来过中国,但库克,却是果链大陆供应商的常客,库克对于中国市场,也一直兴趣浓厚。

1998年左右,库克刚刚接手苹果供应链,就将笔记本电脑的生产外包给了中国台湾的广达(Quanta)和致胜电子(Alpha Top)。直到今天,广达仍然是苹果Mac电脑的生产商之一。

1999年,库克掌管下的苹果开始了与富士康的第一次牵手,多年前,在Apple II机型上,苹果与富士康曾有过短暂的合作。

从表面上来看,库克选择中国,是因为劳动力成本更低。但实际上,劳动力成本与iPhone其他零部件以及材料成本相比,只占据极小的一部分。以iPhone 12 Pro Max来计算,组装和测试环节全算上,成本大约占比不到4%。

实际上,像富士康这样规模庞大的代工厂,其核心优势在于灵活性。富士康郑州厂区的人数曾一度超过30万人,相当于一座小城市了。工人都工作、生活在园区内部,园区里各类设施一应俱全。

这样就使得组装生产的队伍可以24小时待命,随时被灵活调拨。为什么这对于苹果来说如此重要?苹果的需求量调整非常精确就意味着调整可能非常频繁,甚至会有突发情况。

比如初代iPhone在上市前几周,乔布斯突然决定将塑料屏幕换成玻璃屏幕,因为他发现塑料屏幕在裤兜里会被钥匙刮花。几周后,8000多名工人在产线上轮班工作,几天之内,让改版后的iPhone出货订单超过了1万部。

库克加入苹果的二十多年,一手建立起苹果供应链江山并使其稳固扩大。而果链走到今天,苹果与中国厂商产生如此多的“爱恨纠葛”,也离不开库克。

新变革悄然而至,苹果的供应链艺术还玩得转吗?

在强大供应链和库克优秀操盘手的加持下,苹果市值正向三万亿美元发起一次次冲击,而库克也在苹果CEO的职位上坐了十一年。

今天,面向未来,果链中正悄然酝酿着新的变革,强大的供应链还能否成为苹果创新的源泉,中国大陆供应链的地位又将如何发展,值得深入探讨。

苹果离不开中国,离不开中国大陆果链,但苹果的确已经在筹备“后手”了。

如今,地缘政治的不稳定正在带来一种新的“逆全球化”趋势,在科技产业的发展中,国家开始插手参与,来决定企业要做的事情,甚至强制企业“站队”。

这也给全球供应链管理带来了新的挑战,供应链管理变得更加复杂,要考虑更多经济、技术之外的因素,对于苹果这样一家供应商遍及中国大陆、中国台湾、美国、欧洲、日本、韩国的厂商来说,挑战尤为明显。

1、越南印度“接盘侠”要上位

苹果分析师郭明祺曾给出自己的观点,他认为,苹果要考虑地缘政治风险对于供应链供应效率的影响,因此苹果可能会要求中国供应商建立更多的非中国生产基地。

目前苹果供应链中的中国大陆、中国台湾厂商,的确正在将部分生产基地向东南亚、印度等地转移。

根据摩根大通报告,到今年年底,苹果将有约5%的iPhone 14产能转移到印度,而此前印度通常只负责一些旧型号的iPhone手机代工。

除了印度,越南也将提升Apple Watch、AirPods等产品的生产占比,甚至后续也在为iPhone、Mac电脑以及iPad的生产做准备。

摩根大通预计,到2025年,苹果将有约四分之一的产品在中国境外生产,包括Mac、iPad、Apple Watch和AirPods。

不过有一点要清楚,果链的转移并非是今年才开始的事情,其实国内立讯精密、歌尔股份、舜宇光学等果链头部玩家,早在多年前就已经开始在印度、越南等地布局工厂,果链的转移,或许并非一定要与“政治”挂钩,或许更多只是产业升级的内在逻辑规律使然。

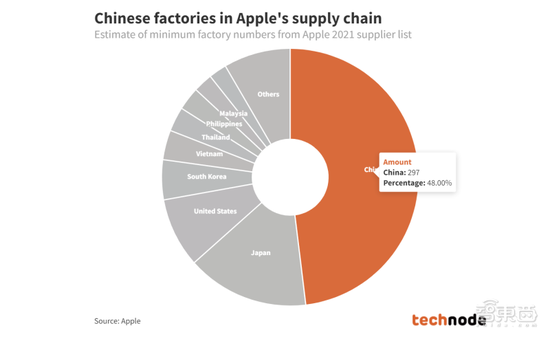

另一方面,在苹果供应链所有工厂中,中国工厂数量占比大约在48%左右,接近一半,有297座,中国大陆在果链中的核心地位,短时间内难以被撼动。

具体来看果链企业从中国大陆转移走的业务,几乎均为最低端的组装环节,也就是说,这些承接转移的国家,仍然要向中国大陆、中国台湾进口关键零部件,而他们只负责最后的组装环节。

实际上,国内厂商将价值链最低端的这一部分转移出去后,一定程度上减轻了运营成本,更利于将重心放在技术转型升级上。

从2021年苹果发布的TOP200供应商名单中我们就可以看到,苹果增加了不少价值更高、技术密集型的中国大陆企业作为供应商,例如在手机屏幕、光学镜头、传感器、存储芯片等领域。

比如兆易创新和天马微电子的入局都表明中国企业开始更多在一些苹果核心零部件领域加深参与度。

继去年为iPhone 13供应屏幕后,京东方今年还将继续为苹果iPhone 14系列供应AMOLED屏幕,预计出货量在4000-5000万块左右。

而舜宇光学更是成为了苹果最新iPhone 14系列主摄镜头的最主要供应商,占比超过中国台湾大立光和玉晶光 郭明祺预测,“未来舜宇光学取得任何苹果订单,都会以成为最主要供应商为目标。”

2、大陆厂商仍然“缺席”核心零部件

看到积极的一面,也要看到不足的一面。

虽然今天的苹果仍然重度依赖中国大陆供应商,但在核心技术零部件方面,苹果大部分仍采用的是“自己人”供应。

从前不久苹果最新发布的供应商名单中我们也可以略窥一二。根据供应链信息,新晋的闻泰科技在果链中主要负责Mac电脑的组装以及未来摄像头模组的供货,而水晶光电则为苹果供应光学零组件。

其他一些新进入果链的大陆供应商,主要以供应各类材料相关产品居多。

细细看来,例如处理器、基带芯片、相机模组、屏幕模组、存储器件、非电子部件和射频器件等几类大约占据近80%成本的零部件,几乎全部来自于欧美日韩。

最关键的处理器更是掌握在苹果自己手中。苹果iPhone的关键供应商可以说都来自于没有任何政治风险的国家,从而保证核心技术掌握在“自己人”手里。

如果“有朝一日”,苹果不得已要做出一些取舍,那么大陆供应商并非是不可替代的。

当然,不论果链厂商的工厂建在哪里,只要苹果供应链这一套铁打的玩法没有变、苹果对供应链的深度掌控没有变,苹果供应链的优势就会依然稳固。

只不过,现在苹果想下好供应链“天下一盘棋”,难度显然高了不少。

结语:逆全球化大潮或赋予果链新玩法

深入果链后,我们不难发现,其强大之处在于生态化、体系化,这种供应链的良性闭环已经成为苹果核心优势,具有不可替代性,在苹果自身品牌、产品、技术的加持下,极难被复制。

今天果链中的不稳定性因素正在增加,产业转移悄然进行,而更多的机遇也涌现出来。要么咬紧牙关打入核心领域,要么进一步脱离苹果的牢固控制,走出属于自己的路,果链企业们的玩法,或许将大不相同。

Recommend

About Joyk

Aggregate valuable and interesting links.

Joyk means Joy of geeK