五千字干货总结:WMS系统之入库的产品设计

source link: https://www.woshipm.com/pd/3317718.html

Go to the source link to view the article. You can view the picture content, updated content and better typesetting reading experience. If the link is broken, please click the button below to view the snapshot at that time.

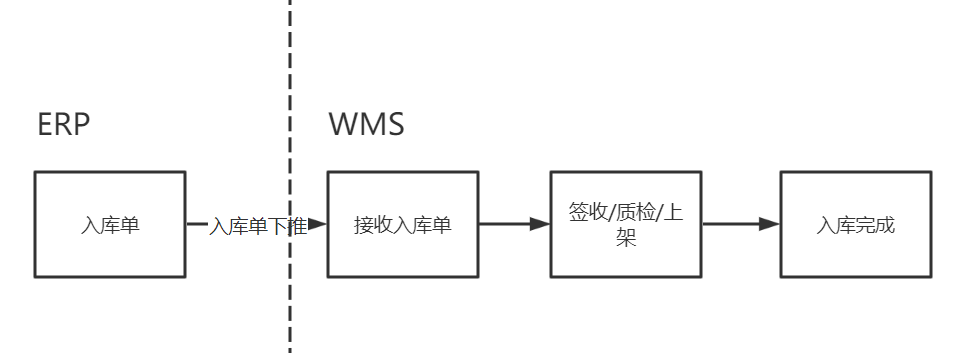

进销存是整个WMS最核心的功能,进库是其中一个环节。通常是指是由上游系统下推入库单到WMS,由WMS进行入库。本文作者围绕WMS系统之入库的产品设计展开分析,与你分享。

整个WMS最核心的功能就是进销存,而入库就是“进”,在系统层面通常是由上游系统下推入库单到WMS,由WMS进行入库,整体的业务流程如下:

根据上面的业务图,首先来说入库单,入库单有以下几种类型:

本人只遇到过采购入库、调拨入库、退货入库3种类型,所以本文以这3种入库类型进行讲解。

一、入库业务流程

采购入库和调拨入库是公司业务最常见,最重要的一种业务,我将它们与退货入库分开来说,是因为退货入库会涉及到资金信息,它们在业务流程上不同,但是在系统设计上的入库流程,可以使用同一套流程。

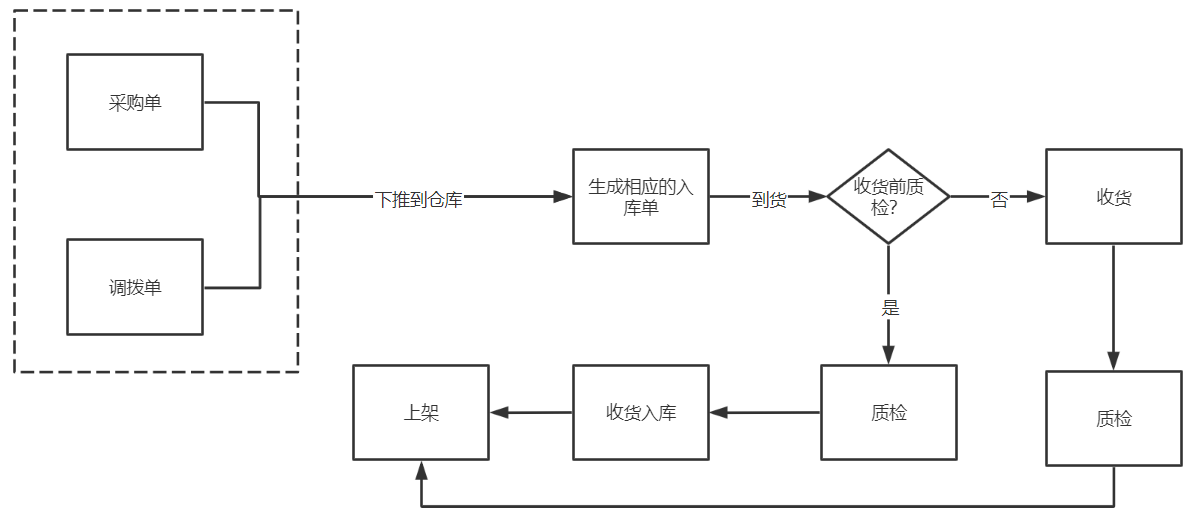

采购和调拨的入库流程如下:

市面上的入库流程通常有2套,一套是先收货在质检;另一套是先质检后收货,这2套流程的可以根据自身的业务来进行设。如果是做SAAS产品,那么就要兼容这2套方案,可以做成流程的可配置,如下:

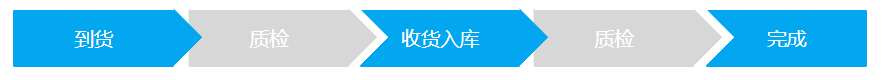

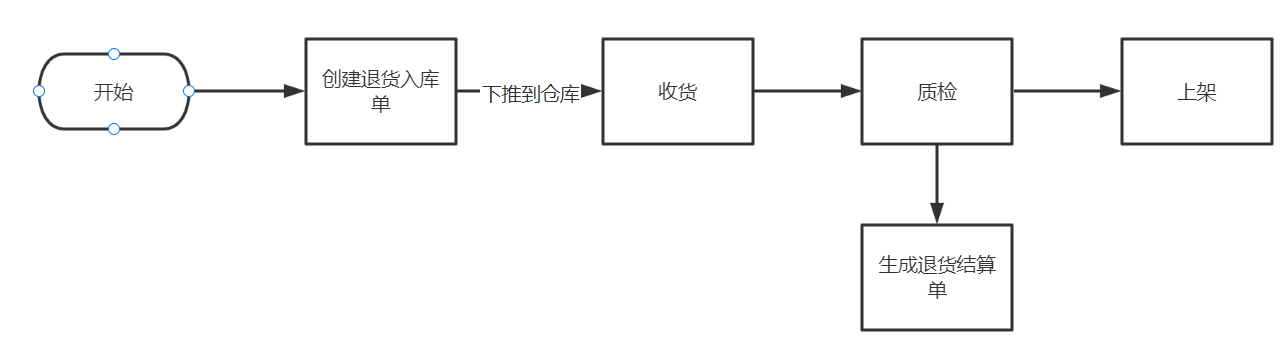

退货入库流程如下:

退货入库多了一个退货结算单的步骤,通常实在质检完成后生成一个相应的退货结算单,由财务进行打款。如果作为电商卖家,针对退货的产品,一般是会质检后会去判断退货的产品是否影响二次销售,若影响的话就需要客服介入;若不影响就直接生成退货结算单。

整理来说仓库的整个收货入库的流程比较简单,但是在系统的设计上需要注意的点有很多,接下来就说说具体的产品设计。

二、入库的产品设计

1. 入库单

入库单的设计如下(仅供参考):

入库单的设计远不止上图这么简单,本人比较懒,画了一个粗略的构架,仅供参考。

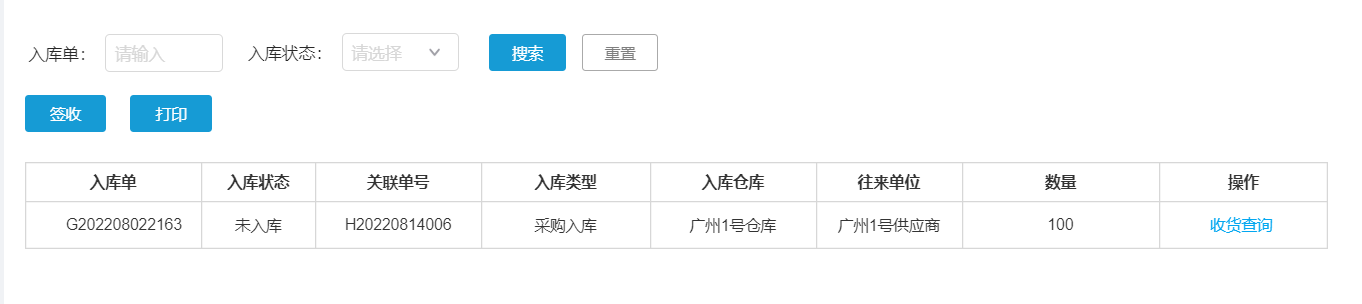

入库单的数据来源一般都是由上游系统下推,常见的有采购单、调拨单下推到WMS系统,下推到WMS后就会生成一个入库单,而关联单号就是相应的采购单号、调拨单号。入库单和这些关联的订单对应关系是1:1。

当签收的数量=应入库的数量,那么入库单的状态就会为完成。但是有一些异常情况需要注意,如:采购了100个产品,供应商只送了60个,剩下40个供应商本来说送后面又不送了,此时这60个已经上架了。这种采购异常情况的解决方案,我是在采购单做了一个【完成】按钮,可以强制标记这个采购单完成。采购是一个非常复杂的模块,在我讲到采购的时候我会细细说明。

除了我上图展示的内容,应该还需要展示入库单相应的产品信息,包括产品的基础信息和入库信息。

- 基础信息:这部分信息比较简单,就是产品的名称、图片、编号、单位之类的;

- 入库信息:这部分主要包括总数量、签收数量、未签收数量、质检数量、正品数量、次品数量、批次等信息。

除了这些还需要一个打印功能,将入库单打印出来,方便收货员进行收货,如下图所示:

入库单页面还可以做一个功能就是收货查询,一张入库单可以进行多次收货,所以就会有一个“收货批次”的概念,“收货批次”记录每个收货批次签收的数量。

我查看了几个WMS系统,有些将退货入库与入库单设计在一起,且用一个“类型”字段区分是采购入库、退货入库等等;有一些则是做了2个页面,【入库单】页面和【退货入库】页面。

我问了一个药师帮的产品朋友,他告诉我,可能有一些公司的业务区分了售后组合签收组,签收租主要负责采购入库、调拨入库等等单据的签收;而售后组主要负责售后的订单签收;其次针对退货的订单,除了订单信息,其次更加关注退货原因、退货人、退货集中货位等信息,所以做了2个页面。

签收的话可以扫描入库单号或者物流单号进行签收,如下图所示(仅供参考):

万里牛的签收分为“手工输入数字录入”和“扫描录入”2种模式,分别为上图1和上图2。

以我在跨境大卖,而且去仓库体验一段的经验来说,在仓库只要来了货,收货组的人拿着PDA扫描物流单号进行签收,然后将签收的货放到暂存货位,且签收完成后就会生成一个收货单(一个入库单可以生成多个收货单)。对于收货组的人来说,工作就完成了,他们并不在意签收的具体是哪个订单。

签收是整个上架流程中最复杂的2个模块之一,下面举例说明签收时常见的问题和解决方案:

1)组盘

签收还会涉及到组盘的问题,如果送过来的货特别多,且有整件和散件,那么在签收时就可以准备几个托盘,然后将整件放到一个托盘,将散件放到一个托盘。然后将托盘放到暂存货位。

举个栗子,如:采购了1箱矿泉水,那么在签收的过程中不会拆箱,会直接按箱进行签收;如果是散件产品,如:采购了10个A产品,供应商是打包用一个箱子发货过来,此时仓库签收就需要拆箱进行清点。

这个签收是否是整件或散件和仓库没有关系,与上游单据有关,仓库只管来了什么货,然后签收,如:采购10箱,仓库就签收10箱;采购10个就签收10个。

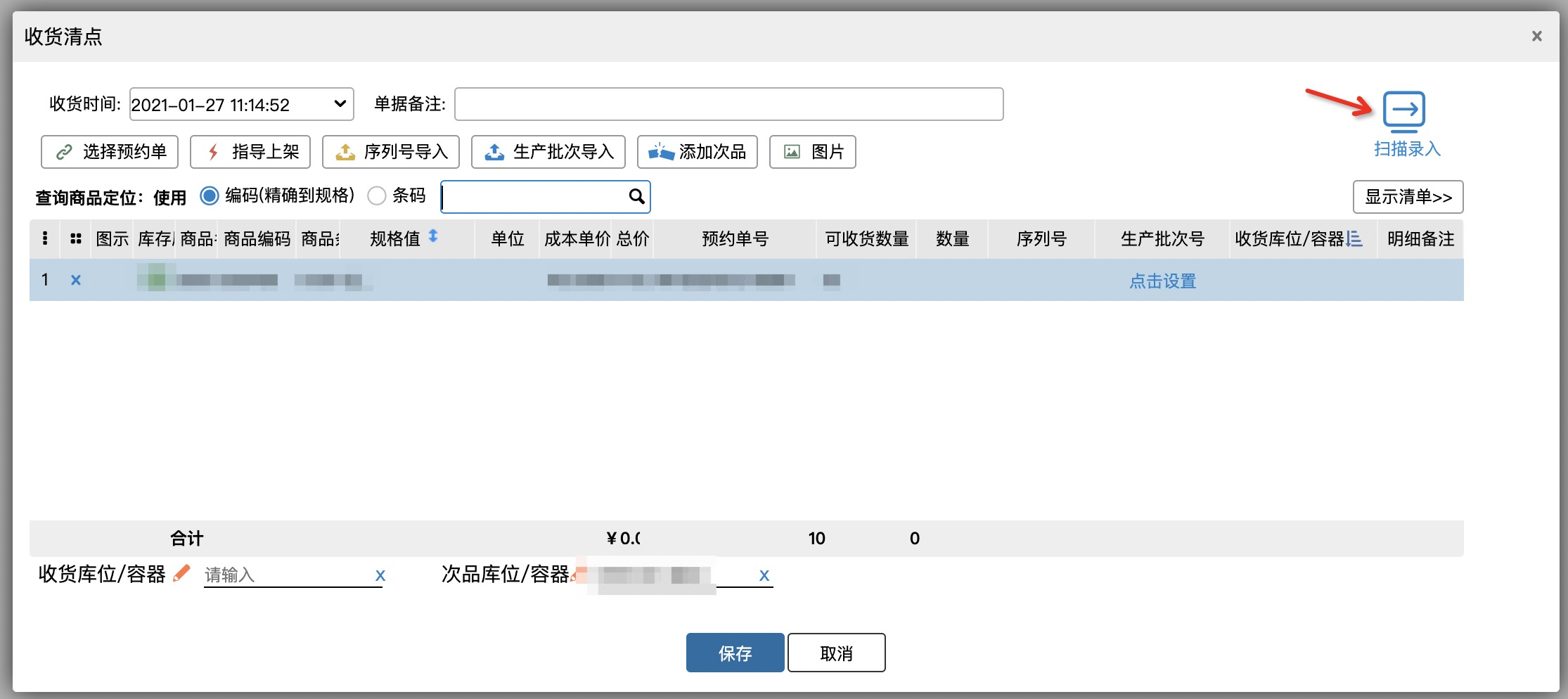

2)SN码管理

其中针对SN码管理的产品,要么在签收的时候就需要录入SN码信息,要么在上架前录入SN码信息,在产品设计上,直接给一个“SN码”字段,签收时让用户必填,如下图所示:

本人只遇到过在签收时录入SN码信息,后面向朋友沟通,还聊到了签收时不录入SN码信息,在上架前录入,这样做的目的主要是为了快速签收。

3)容器

签收是否需要关联到容器,我看到有的WMS进行了容器的关联,有的则没有。因为我之前公司也没有做容器关联,关于这个点我曾经和仓管进行沟通,他们认为签收时还要输入容器号太麻烦,只需要输入签收货位就行了,这样就知道签收的产品放在哪里,与容器没有关系。

针对一些特殊行业,签收时仓库会把货放到托盘上,进行整托上架,出库时也可能会进行整托出库,此时需要做一个类似产品“单位转换”的记录,一托=多少SKU。在仓库里面记录的库存是以SKU为维度。

本人对这点的理解不够深,只知道签收时绑定容器主要用于整托上架,如果这方面了解很多的朋友,可以留言和我交流一下。

4)条码

打印条码,签收后给产品贴条码,在签收时贴条码的问题本人没有遇到过,倒是遇到过在质检时贴条码,这点放在质检的时候去说明。

5)其他

- 货多了:签收是否允许签收数量>应收数量?这点本人建议不需要做限制,因为供应商有可能出现特殊情况,送多了货,这种情况交给线下去处理;

- 货不对:在签收的时候发现整批货/某个产品不对,这种情况可以走退货流程,常见的就是在系统中创建一个采购退货单,进行退货处理;

- 多批货一起送:供应商在没有告知的情况下,将多批货一起送,这种情况就可以相应的上游单据下推到仓库,然后选中相应的入库单进行签收。

3. 收货单

收货单就比较简单,就是每次签收生成一个收货单,记录收货的数量,界面如下图所示(仅供参考):

质检首先需要在入库流程中配置是否需要质检,若需要可以直接根据收货单进行质检,质检单的页面如下:

在系统层面只需要输入收货单号,然后填写正品数量和次品数量,点击【保存】按钮,质检的操作在系统层面就完成了。

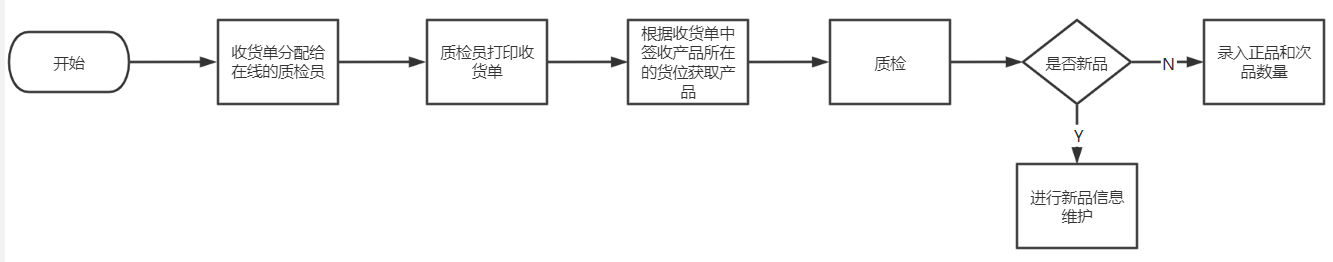

但是在实际的场景中更加复杂一点,整个的业务流程如下:

- 质检任务分配:当成功收货后就会进入质检,那么收货单就需要分配给质检人员,在从仓库中要么是员工主动领取,要么是系统分配,这个根据公司业务设计即可。如果是系统分配,只能分配给当天在线(上班)的质检员;

- 产品获取:质检员货根据分配给自己的收货单进行打印,根据打印出来纸质单中产品所在的“暂存货位”领取产品;——去暂存货位领取产品,该步骤是否需要做成线上化,可以根据自身业务设计

- 质检:质检时质检员扫描收货单号/入库单号进行质检。若质检的产品中有新产品,则需要提示:先进行新品维护。若没有新品就直接输入质检的正品和次品数量。

质检完成后质检员会将质检通过的产品,按照订单吧产品放到各个箱子里面,等待上架的作业员进行上架。若公司有次品货架,那么质检的次品也可以去上架。

在整个入库的环节中还有一个贴标的操作,只有给产品贴上条码,然后扫描这个条码,系统才知道该产品是一个什么样的产品。这个标签打印功能一般是放在“签收”或“质检”这2个步骤,我看到市面上大部分的WMS是放在“签收”。

但是在我上家公司贴标的操作却是放在“质检”。因为质检前所有采购回来的产品都有一个包装,而质检需要拆包,所以在“质检”前贴标显然不合适。具体为什么贴标放在“签收”步骤,有懂的老哥可以留言交流一下。

5. 新品维护

新品维护的页面如下(仅供参考):

至于为什么要做新品维护和多仓库都接收到新品,以哪个仓库维护的新品信息为准,请去看我《WMS基础信息》文章。

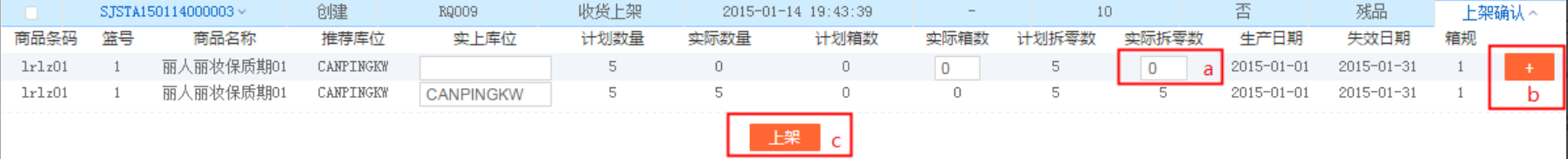

关于上架,一般是质检完成后生成相应的上架单,同时系统调用货位分配策略,给上架的产品推荐货位。上架单的产品设计如下(仅供参考):

在质检完成后,收货单的质检状态变成了质检完成,然后将质检完成的收货单分配(被领取)给作业人员进行上架。

常见的3种上架模式如下:

- 拆零上架:从货列前面扫码把拆零的商品上架到货位上去;

- 整箱上架:比如一箱一箱到货那么就需要把箱子上架到整箱区;

- 整托上架:以托盘为单位进行上架。

我们最常见遇到的上架本质上就是拆零上架的一种,如:采购回来10个产品,这10个产品按照上架策略放到指定的货位。

拆零上架在食品行业应该比较常见,本人没有过相关产品的设计,但是看了其它的产品的设计时在上架单中新增一个“拆零”字段,由用户去输入拆零上架的数量,如下图所示:

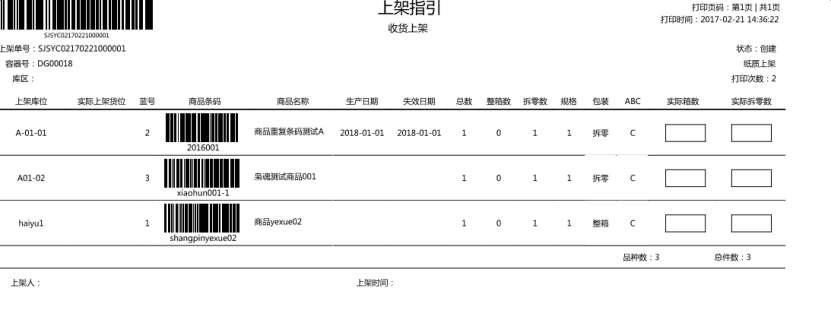

上架的纸质单如下:

7. 上架策略

上架策略可以分为混放和货位分配规则。

混放需要考虑到同一个货位产品是否能够混放?批次是否能够混放?两两组合就有以下4种情况:

- 全部混放:同一个货位可以放不同产品的不同批次;

- 全部不混放:同一个货位只能放同一个产品的相同批次;

- 批次混放:同一个货位只能放同一个产品,但是批次可以不相同;

- 货品混放:同一个货位只能放同一个批次的产品,但是产品可以不相同。

这里使用哪种策略,根据公司的业务设置,如果是SAAS系统,可以由用户自己去配置。

全部混放有一个好处就是节省货位的使用率,但是会增加作业人员的拣货成本,如:作业人员在拣货时需要去识别拣货的批次;全部不混放则完全相反,产品的存放会使用更多的货位,但是作业人员的拣货成本低。

通常在仓库的拣货区是使用“一货一位”,然后根据批次要求,考虑批次是否混放。

批次策略的产品设计可以参考大宝WMS,FluxWMS,其中大宝WMS如下(仅供参考):

很多同学看到上面这个图就开始疑惑了,批次不是指批次号吗?为什么还会有生产日期、失效日期这些信息?这些信息可以当作批次属性,这里挖一个坑,放到批次进行说明。

很多WMS系统,在配置货位信息的时候,就配置了该货位是否支持混放,本质就是将混放策略与货位绑定。

个人觉得这种设计不够灵活,混放策略还可以绑定仓库/货主/库区/货位/产品等维度,常见的一个场景就是A产品支持批次混放,B产品不支持批次混放

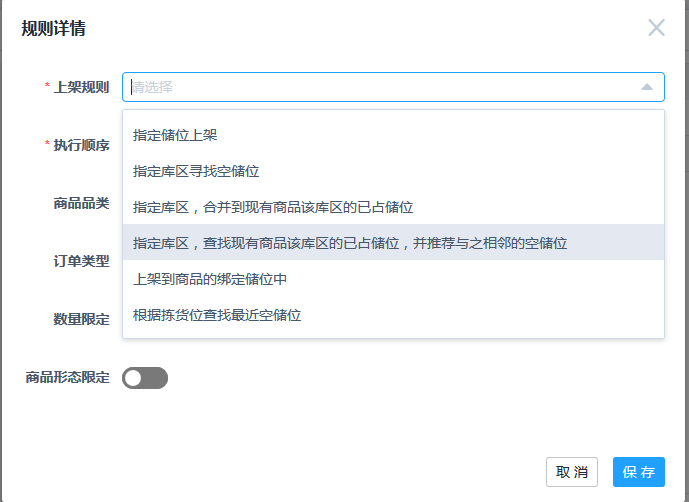

8. 上架货位分配规则

这个策略是在执行上架操作时,推荐一个货位,作业员根据货位进行上架。相关的界面如下(以C-WMS为例仅供参考):

整个策略主要包括条件和货位推荐2个部分。

条件:条件主要就是对产品进行一些过滤,符合过滤条件的产品执行“货位推荐”规则,最常见的过滤条件有产品分类、入库类型、产品品牌、正/次品、签收时的容器等等。以产品分类和正/次品来举例,正品需要放到拣货区,次品则需要放到次品区,同时正品和次品中的生鲜和零售产品不能放在一起。

除了这些考虑的因素,还可以考虑货位的容积和限重,但是这些我没有看到过一个仓库可以玩好的,本人也不熟悉,所以就不展开说了。

货位推荐:推荐货位需要考虑3个元素,推荐的库区、货位类型、货位。

库区:符合条件的产品,推荐指定的库区,如:正品推荐正品区的货位,次品推荐次品区的货位。若没有设定库区,则按照库区的权重,从大到小依次查询合适的货位。

货位类型:有些公司对货位做了区分有拣货货位、暂存货位、中转货位可以根据业务要求进行货位类型的推荐。

货位:系统推荐的货位有空货位、固定货位、上次上架货位、同品货位(已占)、同品货位(周围空货位);

- 空货位:推荐指定库区的空货位,若没有空货位,则不会被推荐;若没有指定库区,则按照库区的权重,优先筛选出权重大库区是否有空货位;

- 固定货位:产品上架到库区指定的货位,若没有指定库区,则指定权重最大的库区;

- 上次上架货位:上架到库区最近一次上架的货位;

- 同品货位(已占):系统仓库中已经放置相同产品的货位,若有多个货位,则推荐缺货量(货位补货上限量-可用库存)的最大货位。如:A1和A2货位放置了苹果手机产品,两个货位的补货上限量一致,可用库存分别为3和4,此时上架苹果手机,系统推荐A1货位上架。——若库区没有放置相同产品的货位,系统可以推荐空货位。

- 同品货位(周围空货位):系统推荐放置相同产品货位周围的空货位,若有多个货位,则推荐缺货量(货位补货上限量-可用库存)的最大货位,周围的空货位,若没有空货位,则不推荐。

如果推荐空货位,那么是上架单中的一条明细,推荐一个空货位。

后面2种规则本人没有遇到过只是看其它友商进行了设计,这个做一个说明,我只接触过上面前3中货位推荐的规则,后面2种货位推荐的规则是为了节省空间而进行的设计。

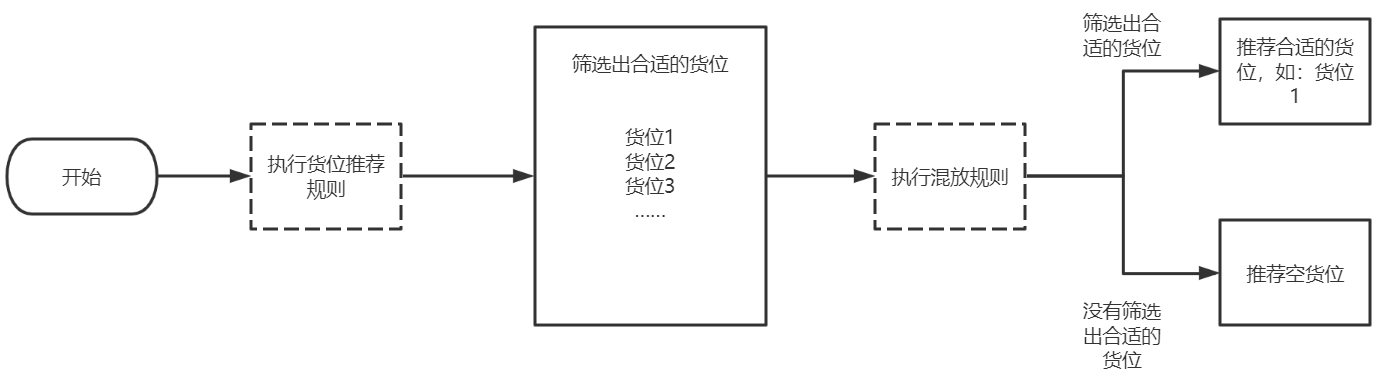

整个上架策略的目的就是为了指引作业员,上架到合适的货位,所以先执行货位分配规则,将合适的货位筛选出来,然后再执行混放规则,筛选出合适的货位,若没有合适的货位,可以直接推荐空货位,流程如下:

整个上架的流程大体就已经说完了,但是还没有一些细节没有说明,比如:推荐了上架货位,但是货位满了,作业员可以上架到旁边货位;签收后,签收的数量=应收数量,入库单标记完成等等。

本篇文章没有像flux,巨沃等大厂,把入库单称作ASN,采购单称作PO,本人认为这些太“专业化”,我更想表达的简单一点,导致文章的一些用词就没有那么“专业”。同时本文也只展示了“入库单”的打印单,其它单据是否需要打印单,根据自身公司的业务设计。

本文说的入库流程比较复杂,是因为说了太多的异常情况,但是实际仓库作业比这个更加简单,仓库的作业员只需要签收、质检、上架。

按照惯例依旧给大家留几个问题:

- 签收了,但是没有上架的产品算不算库存?算可用库存吗?

- 如果是存拣分离的仓库,可以直接从“备货区”直接拣货吗?

本文由@koi 原创发布于人人都是产品经理,未经许可,禁止转载

题图来自 Unsplash, 基于 CC0 协议

该文观点仅代表作者本人,人人都是产品经理平台仅提供信息存储空间服务。

Recommend

About Joyk

Aggregate valuable and interesting links.

Joyk means Joy of geeK